Intelligentere Überwachung von Produktionsanlagen mit KI

Judith Hillen

Der Einsatz von Künstlicher Intelligenz hat auch die Produktionsanlagen von Pharma- und Chemieunternehmen erreicht. Das Berliner Startup Industrial Analytics hat eine Lösung entwickelt, mit der sich industrielle Anlagen besser überwachen lassen: Physikalische Modelle in Kombination mit KI machen es beispielsweise möglich, Störungen frühzeitig zu erkennen und so eine passgenaue Wartung durchzuführen. Wie die Lösung von Industrial Analytics funktioniert und was sie von anderen Systemen unterscheidet, erklären Mitgründerin und Geschäftsführerin Anja Vedder und Technical Sales Manager Marc Vollmer im Interview mit 5-HT.

Geschäftsführerin Anja Vedder und Technical Sales Manager Marc Vollmer

Geschäftsführerin Anja Vedder und Technical Sales Manager Marc VollmerKurz gesagt, was macht Industrial Analytics?

Marc Vollmer: Wir bewegen uns im Bereich Digitalisierung, Machine Learning und Internet of Things. Industrial Analytics implementiert digitale Hochtechnologie-Produkte, um komplexe industrielle Anlagen einfach und zuverlässig zu überwachen. Hierbei identifizieren wir Potenziale für größere Effizienz, zum Beispiel indem wir eine vorausschauende zustandsbasierte Wartung ermöglichen.

Warum ist eine zustandsbasierte Überwachung von Anlagen so wichtig?

Marc Vollmer: Die zustandsbasierte Überwachung erlaubt es dem Nutzer, neue, bisher verborgene Potenziale zu erkennen. Konkret können zum Beispiel Anlagenprozesse optimiert werden, sodass ein höherer Output mit gleichem Input erreicht wird. Mithilfe von Root-Cause-Analysen können die Ursachen für Störungen leichter gefunden werden. Außerdem können Anomalien rechtzeitig erkannt werden. So lassen sich beispielsweise Wartungszyklen dynamisch gestalten, was die Kosten für die Instandhaltung drastisch senkt. Gleichzeitig erhöht sich so die Anlagenverfügbarkeit.

Für welche Anlagen und Branchen eignet sich das System?

Marc Vollmer: Unsere Lösung eignet sich für industrielle Großanlagen, wie sie beispielsweise in verfahrenstechnischen Prozessen in Raffinerien oder bei der Energie- und Wärmeerzeugung zu finden sind. Kunden sind typischerweise Betreiber solcher Anlagen, Serviceanbieter und OEMs, die die Anlagenkomponenten dafür bereitstellen. Der Kundenkreis deckt dabei die Branchen Öl & Gas, Energie & Versorger, aber auch Luft- und Schifffahrt ab. Auch in der Chemie- und Pharmabranche kann unsere Lösung gut eingesetzt werden.

Inwiefern kann eure Software für Pharma- und Chemieunternehmen relevant sein?

Marc Vollmer: Jedes Pharma- und Chemieunternehmen ist mit einer Vielzahl von Maschinen und Anlagen ausgestattet. Turbomaschinen wie Turbinen und Kompressoren, für die wir eine besondere Expertise mitbringen, sind häufig das Herzstück der Produktionsprozesse. Für Evonik haben wir beispielsweise im Rahmen der Ruhr-Data-Challenge 2019 einen Polymer Performance Predictor (PolyPeP) erstellt: Dafür haben wir einen Algorithmus entwickelt, der in der Lage ist, die optimale Zusammensetzung von Schmierstoffen zu ermitteln. Mit einem anderen großen Unternehmen arbeiten wir gerade an einem Digitalisierungsprojekt, um im Rahmen der Instandhaltung neue Potenziale zu entdecken.

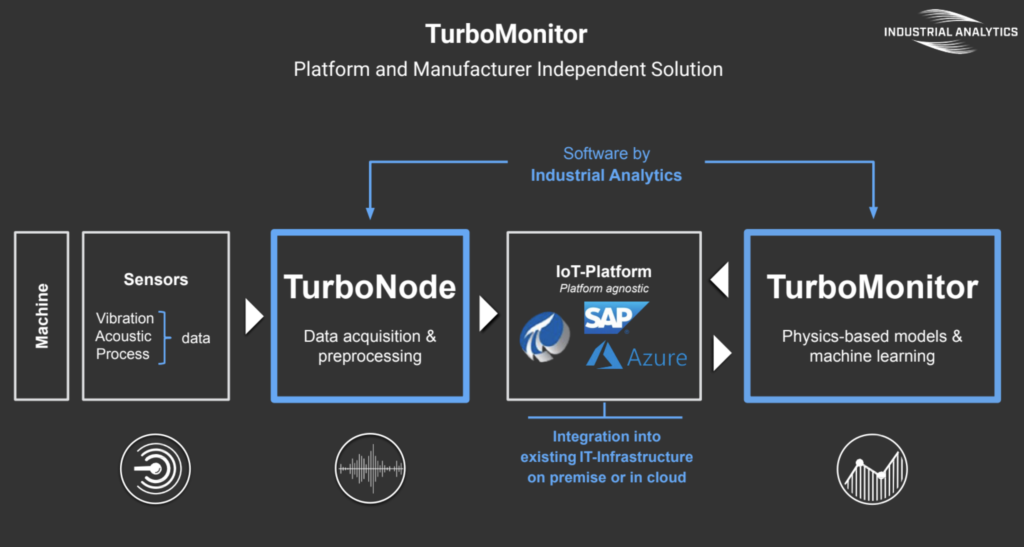

Wie funktioniert eure Software?

Marc Vollmer: Die Software verwendet physikalische und prozessbasierte Modelle der Anlagen, um deren Verhalten zu simulieren. Diese Modelle werden mithilfe von Künstlicher Intelligenz trainiert und lernen dadurch ständig dazu, sobald neue Situationen auftreten. Der reale Zustand der Anlagen wird kontinuierlich über verschiedene Sensoren erfasst. So können wir erkennen, wenn sich der reale Zustand anders entwickelt, als es nach den Berechnungen der Modelle zu erwarten wäre. Dadurch können mögliche Störungen frühzeitig erkannt und proaktiv konkrete Handlungshinweise gegeben werden.

Wie unterscheidet sich die Software von anderen existierenden Lösungen zum Monitoring von Maschinen und Anlagen?

Anja Vedder: Erst einmal haben einige Unternehmen zurzeit noch überhaupt kein Monitoring-System. Wenn eine Anlage kaputt geht, dann geht sie eben kaputt, und erst dann kümmert man sich um das Problem. Das kostet viel Zeit und Geld. Diejenigen Unternehmen, die heute bereits Monitoring-Systeme verwenden, nutzen häufig Lösungen, die noch aus den 80er-Jahren stammen. User Experience oder intelligente Oberflächen waren damals noch kein Thema, und es kam oft zu Fehlalarmen. Die Anbieter, die heute auf dem Markt sind, bieten häufig rein statistische, datenbasierte Lösungen ohne einen ganzheitlichen Ansatz an. Wir unterscheiden uns davon durch unsere hohe technische Expertise – mit Experten für KI, Vibrationsanalyse, Rotordynamik, Sensorik und Signalverarbeitung. Unser Gründerteam hat jahrelang bei einem OEM gearbeitet, der die Maschinen herstellt, mit denen wir uns beschäftigen, sodass wir uns mit den Anlagen unserer Kunden sehr gut auskennen. Außerdem sind wir nun OEM-unabhängige Anbieter, und unsere Lösung kann sehr flexibel in kundenspezifische Systeme integriert werden. Dabei arbeiten wir intensiv mit unseren Kunden zusammen, weil wir wissen, dass es bei dem Thema Digitalisierung Einstiegshürden geben kann.

Wie kam es zur Gründung von Industrial Analytics?

Anja Vedder: Industrial Analytics wurde im November 2017 gegründet. Das sechsköpfige Gründerteam hat zuvor lange Jahre bei einem renommierten Turbomaschinenhersteller in der Branche gearbeitet. Mangels Agilität und Commitment im Konzern konnten Digitalisierungsthemen dort allerdings nicht in dem notwendigen Maße vorangetrieben werden. Aufgrund der großen Nachfrage und dem Wunsch der Kunden nach einem unabhängigen Partner kam es zu der Entscheidung, ein eigenes Unternehmen zu gründen.

Wie ist der aktuelle Stand der Entwicklungen?

Anja Vedder: Wir konnten im letzten Jahr erfolgreich eine Finanzierungsrunde abschließen und sind nun in der Lage, weiter zu wachsen und unser operatives Geschäft auszubauen. In den letzten drei Monaten haben wir viele Mitarbeiter rekrutieren können, die wir in der Lage waren, sehr schnell produktiv einzubinden. In Sachen Forschung und Entwicklung sind wir weiterhin sehr aktiv, was Forschungsvorhaben und Co-Innovation anbelangt. Derzeit befassen wir uns unter anderem mit dem Trendthema Flottenmanagement, das vor allem für Unternehmen relevant ist, die ein großes Spektrum an Anlagen, eventuell auch über mehrere Standorte verteilt, haben. Hierfür ist eine besonders gute Überwachung nötig. Daher arbeiten wir an einer Lösung, mit der ein Überblick über eine solche Vielfalt an Anlagen und Standorten möglich ist.

Was sind eure nächsten Ziele?

Anja Vedder: Wir wollen unsere Position in der DACH-Region weiter stärken, unser Netzwerk weiter vergrößern und neue Kunden gewinnen, um nachhaltig zu wachsen. Gleichzeitig sind wir ständig bereit, uns neuen Herausforderungen zu stellen. In fünf Jahren sind wir hoffentlich erfolgreich auf dem europäischen Markt expandiert und haben relevante Partner im Mittleren Osten und Asien, die uns dabei unterstützen, dass unser Bekanntheitsgrad und Marktanteil weiter wächst. Wir seid ihr zum 5-HT Netzwerk gekommen und was versprecht ihr euch davon?

Wir seid ihr zum 5-HT Netzwerk gekommen und was versprecht ihr euch davon?

Marc Vollmer: Der Kontakt ist über Dieter Büttenbender zustande gekommen, der Mentor im Netzwerk und beim Startup Programm 5-HT X-linker ist. Nach unserem Telefonat mit Frank Funke vom 5-HT Digital Hub sind wir Teil des Netzwerks und konnten beim diesjährigen 5-HT X-linker schon wichtige Kontakte mit Unternehmen knüpfen. Wir sind sehr gespannt, was sich daraus entwickelt und freuen uns auf die kommenden innovativen Pilotprojekte.

5-HT Chemistry & Health Newsletter

Wollen Sie die neuesten Tech- und Branchennews, Veranstaltungen, relevante Infos aus dem Ökosystem und mehr?

Jetzt 5-HT Newsletter abonnieren Jetzt 5-HT Newsletter abonnieren

Werden Sie Teil des 5-HT Chemistry & Health

Tauschen Sie sich in unserem Ökosystem mit innovativen Startups und zukunftsorientierten Unternehmen aus. Wir freuen uns auf Sie!